- Ing. Piero Sandroni

- Mascherine Chirurgiche - FFP2 - FFP3

- 4 likes

- 1767 views

- 0 comments

La costruzione di mascherine chirurgiche

- 1 La costruzione di mascherine chirurgiche

- 2 Mascherine chirurgiche (DM)

- 3 L’effetto barriera nelle mascherine chirurgiche

- 4 La traspirabilità nelle mascherine chirurgiche

- 5 L’idrorepellenza e la pulizia microbica

- 6 Costruzione odierna di mascherine chirurgiche

- 7 Il tessuto non tessuto

- 8 Le tipologie del TNT

- 9 TNT Spunbond

- 10 TNT Meltblown

- 11 Gli strati di TNT nelle mascherine chirurgiche

- 12 Esempi di stratificazioni di TNT e filtrazioni

- 13 Efficacia di Filtrazione di Particolato (PFE)¹

- 14 Caduta di Pressione o traspirabilità (ΔP)²

- 15 Esempi di Filtrazioni e Pressioni

- 16 Efficacia di Filtrazione Batterica (BFE)³

- 17 Conclusioni

- 18 Laboratori per la prova di mascherine chirurgiche

- 19 Metodi per la prova di capacità antivirale

Trovi qui approfondimenti su come sono costruite le mascherine chirurgiche (Dispositivi Medici, “gruppo 1”). Caratteristiche tecniche, realizzazuibe, TNT utilizzati, differenze fra Meltblown e Spunbond, prove del Politecnico di Milano. Troverai anche schizzi e filmati sulla produzione del TNT.

Se lavori nel tessile, troverai idee per possibili alternative al TNT in uso oggi. Il TNT impera nel mondo delle mascherine , ma potrebbe non essere la soluzione migliore!

La lettura può esserti utile anche se vuoi produrre mascherine filtranti libere (“gruppo 3”).

Altri post attinenti in questo blog:

– classificazione e caratteristiche delle mascherine e produzione di quelle libere (filtranti): clicca qui

– decreti, circolari, norme UNI, richieste di Regione Lombardia, siti utili: clicca qui

Buona lettura!

(Pubblicato il 12/04/2020 – Revisione 2 del 26/04/2020)

Mascherine chirurgiche (DM)

Queste mascherine chirurgiche (Dispositivi Medici, “gruppo 1”) devono proteggere le persone circostanti qualora la persona che la indossa fosse infetta.

In realtà esse assolvono anche alla funzione di proteggere chi le indossa dai droplets provenienti dalle persone circostanti.

E infatti, fin quando durerà l’emergenza sanitaria Covid-19, queste mascherine – peraltro di non facile realizzazione – assolvono alla funzione di dispositivi di protezione individuale (DPI) per chiunque e anche per lavoratori che si trovassero a operare a meno di 1 metro di distanza (D.L. 17/03/2020 n.18 – Art. 16).

La ragione per la quale pochi si cimentano nel realizzarle, preferendo rivolgere le proprie attenzioni verso quelle filtranti (o libere, “gruppo 3”), risiede nella necessità di soddisfare tre norme, di cui due tecniche e una di sistema:

- UNI EN 14683:2019

- UNI EN ISO 10993-1:2010

- Fabbricazione in azienda con sistema qualità certificato ISO13485, oppure conforme con GMP (Good Manufacturing Practices). Le ISO 9001 da sole non bastano.

Gli ultimi due punti esulano da questo post, tuttavia raccomando di prestare la dovuta attenzione se si pensa di produrre mascherine chirurgiche. Sono aspetti che da soli richiederebbero un post dedicato per una trattazione appena sufficiente.

In questo post scendiamo invece nei dettagli costruttivi delle mascherine chirurgiche, soprattutto per soddisfare la EN 14683.

L’effetto barriera nelle mascherine chirurgiche

Norme e vincoli si possono affrontare, ma la sfida centrale di queste mascherine è il tessuto con cui realizzarle. In particolare il cuore del problema sta nel “tessuto barriera“, cioè nello strato di tessuto della mascherina che deve assicurarle prestazioni ben precise per quanto riguarda alcuni requisiti previsti dalla EN 14683.

Cerchiamo di capire quali sono queste caratteristiche e perché è difficile realizzarle.

L’effetto barriera è il primo problema. Per barriera si intende la capacità che ha il materiale di fermare batteri: questa proprietà viene chiamata “Efficacia di Filtrazione Batterica” (BFE).

Banalizzando, il suo valore si misura “sparando” attraverso la mascherina un aerosol di stafilococchi e misurando quanti, percentualmente, la barriera riesce a fermarne.

La EN 14683 ci dice che la barriera è buona se ferma dal 95 al 98% dei batteri.

Come fare un tessuto con queste caratteristiche? La prima cosa che viene in mente è utilizzare un tessuto fitto e compatto, così i batteri – se pure piccoli – saranno fermati nell’attraversarlo.

Ma così non si può fare! Esiste infatti un secondo requisito da rispettare che sembra proprio essere in contrasto con quello di cui abbiamo appena parlato.

La traspirabilità nelle mascherine chirurgiche

La mascherina sta sul viso, appesa alle orecchie o allacciata sulla nuca. Appoggia sul volto, ma i suoi bordi certamente non sono a tenuta ermetica sul viso (come le FFP1-2-3).

Noi abbiamo bisogno che il respiro passi tutto attraverso la barriera, senza sfuggire lambendo le guance, il mento, gli occhi (nota: se gli occhiali si appannano, la mascherina non va molto bene, perché parte del respiro sfugge senza passare dal filtro della mascherina). Come si fa ad ovviare a ciò senza incollare la mascherina al volto?

Si deve ricorrere a una barriera con traspirabilità molto alta. Questo significa che, soffiando attraverso il filtro, non devo percepire nessuna fatica: il respiro deve fluire senza alcuna resistenza (o quasi). Se è così, il fiato emesso non sceglierà strade “laterali” e transiterà attraverso il filtro. Dunque il filtro deve essere molto permeabile, altrimenti il respiro passerà dai bordi.

Sempre la EN 14683 ci dice quanto può essere il massimo della resistenza al passaggio del respiro. Il valore tecnicamente è espresso come “pressione differenziale“, misurata in Pascal/cmq. Tralascio i numeri, ma ti assicuro che il valore previsto è davvero molto, molto piccolo. Ne consegue che un filtro spesso fermerà il 98% dei batteri, ma probabilmente non andrà bene, perchè la pressione differenziale sarà troppo alta. E il respiro sceglierà delle scorciatoie, invece di passare dal filtro.

Le due esigenze sono in apparenza contradditorie: il tessuto barriera deve essere un filtro molto fitto per fermare i batteri, ma deve anche essere un filtro molto rado per essere molto traspirante.

Dove trovare un tessuto così? Come inventarlo? Ebbene, questa è la sfida che il medicale lancia al mondo tessile! Ci ritorneremo fra un attimo…

L’idrorepellenza e la pulizia microbica

Alle mascherine chirurgiche per la verità richiesti sono altri due requisiti importanti: idrorepellenza e pulizia microbica (bioburden).

Per quanto attiene l’idrorepellenza, essa è richiesta solo nelle chirurgiche di tipo IIR, mentre non è necessaria nel tipo I e nel tipo II.

Oggi, in emergenza Covid, l’idrorepellenza è sempre richiesta, perché le mascherine sono eccezionalmente autorizzate anche come DPI. Il problema semmai è che per idrorepellenza non si intende la resistenza alla goccia o allo spray test! La norma parla di resistenza a una colonna d’acqua alta 160 cm (in realtà la EN14683 dice “Splash resistence” minimo 16 kPascal).

Questo valore non è basso, e non si può accoppiare una membrana, altrimenti non vi è più traspirabilità! Quindi il valore va raggiunto per altra via.

Per quanto invece attiene la pulizia microbica, occorre che le mascherine siano sostanzialmente “pulite da colonie batteriche” quando estratte dall’imballo sigillato originale. La EN 14683 dice che in quel momento le CFU ovvero Unità Formante Colonie (di batteri) devono essere meno di 30 per grammo di peso della mascherina.

Chi le fabbrica deve avere standard di pulizia, igiene, sanitizzazione nettamente superiori al livello usuale del mondo tessile.

Se non si è certi di disporre di ambienti adeguati, personale adeguato, macchinari e attrezzature adeguate, difficilmente si potrà rispettare questo parametro.

Costruzione odierna di mascherine chirurgiche

Il tessuto non tessuto

TNT è il termine generico per indicare un prodotto industriale simile a un tessuto, ma ottenuto con procedimenti diversi dalla tessitura e dalla maglieria. In un TNT le fibre presentano una disposizione casuale, senza alcuna struttura ordinata, diversamente da un ortogonale (fatto da trama e ordito) o a maglia (fatto da ranghi e file). In inglese si usa il termine “nonwoven“, che significa “non tessuto”.

Le mascherine chirurgiche oggi si fanno con il TNT. La ragione è molto semplice: i tessuti convenzionali ortogonali e a maglia sembrano non riuscire a raggiungere i requisiti appena visti, imposti dalla EN 14683.

A priori, non è escludibile che possano essere costruiti tessuti non TNT in grado di superare i test. Infatti, del TNT occorre prendere in attenta considerazione non solo i vantaggi, ma anche alcuni svantaggi, fra i quali l’impiego “usa e getta” di un manufatto in un mondo che, fino a ieri, cavalcava l’onda della sostenibilità, del riciclo e dell’economia circolare.

Quando si parla di centinaia di milioni di pezzi in Italia, di miliardi nel mondo, qualche dubbio viene in fatto di spargimento di microplastiche, di rispetto della sostenibilità e di smaltimento di materiali, per giunta potenzialmente infetti.

Per spingere qualche tessitore intraprendente nell’impresa di escogitare un valido sostituto al TNT, suggerirei di capire dapprima perché solo il TNT, e in particolare un certo tipo di TNT, consenta di realizzare mascherine che superano agevolmente la EN 14683. E per capire il TNT partirei proprio da come viene prodotto, perché è lì che nascono le sue speciali caratteristiche.

Le tipologie del TNT

I TNT sono prodotti con una pluralità di materiali sintetici, ma le due composizioni più importanti ai nostri fini sono il polipropilene (PP) e il poliestere (PE).

Per quanto riguarda le tecnologie di filatura, abbiamo anche in questo caso due tecnologie importanti, che hanno nome filatura Spunbond (a “legame filato” di filo continuo) e filatura Meltblown (a “fusione soffiata”). I tessuti non tessuti vengono realizzati con processi di produzione continui a partire da chips di un determinato polimero sintetico.

Esaminiamo innanzitutto alcuni dettagli di questi processi di filatura Spunbond e Meltblown, per capire (e magari carpire) qualche caratteristica saliente.

TNT Spunbond

TNT Spunbond

Il chip di partenza è solitamente polvere o granulato fine di polipropilene (PP). Le fibre vengono filate e quindi disperse direttamente su una rete da deflettori mediante getti d’aria. La tecnologia Spunbond consente velocità elevate e costi di produzione economici. Le microfibre di PP vengono “legate” da resina oppure termicamente.

Esistono diverse varianti della tecnologia di filatura Spunbond.

Gli spunbond in polipropilene (PP) sono prodotti con velocità ancora più elevata e a temperature decisamente più basse rispetto ai TNT di diversa composizione, sfruttando il basso punto di fusione.

I TNT di polipropilene hanno caratteristica intrinseca idrorepellente e sono molto leggeri, così da essere particolarmente idonei per prodotti “usa e getta”.

La tecnologia Spunbond consente di ottenere dei TNT caratterizzati da microfibre di micronaggio maggiore (cioè più grosse) rispetto alla tecnologia Meltblown. In compenso, i TNT Spunbond sono decisamente più robusti. Le microfibre più grosse della filatura Spunbond rende poco adatto questo TNT per ottenere valori di elevata filtrazione, come invece si richiede per le mascherine chirurgiche.

La tecnologia Spunbond dà un TNT economico, leggero, robusto, poco adatti per filtrazioni fini.

Il filmato mostra una delle modalità di produzione simile a quella che ho schematizzato nel disegno. Fornisce un’idea del processo di filatura e le scritte in inglese che compaiono nel filmato sono riportate nello schema così da poter associare meglio le varie fasi. Quello che si vede scendere nel filmato può sembrare acqua o schiuma. Non è così: si tratta di filamenti di polipropilene che scendono così veloci da sembrare liquidi.

TNT Meltblown

Anche in questo caso il chip di partenza è polvere o granulato fine di polipropilene (PP). Il tessuto non tessuto Meltblown nasce per estrusione del polimero fuso mediante una particolare tecnologia di “filatura soffiata”. Si producono così fibre lunghe e molto sottili che sono stirate e raffreddate soffiando aria calda mentre le fibre vengono proiettate su un supporto di raccolta (un cilindro o altra apposita superficie). Si crea così un nastro di microfibre finemente aggrovigliate che viene raccolto in rotoli e successivamente convertito in prodotti finiti. Banalizzando per fissare le idee, il processo assomiglia alla produzione dello zucchero filato.

Anche in questo caso il chip di partenza è polvere o granulato fine di polipropilene (PP). Il tessuto non tessuto Meltblown nasce per estrusione del polimero fuso mediante una particolare tecnologia di “filatura soffiata”. Si producono così fibre lunghe e molto sottili che sono stirate e raffreddate soffiando aria calda mentre le fibre vengono proiettate su un supporto di raccolta (un cilindro o altra apposita superficie). Si crea così un nastro di microfibre finemente aggrovigliate che viene raccolto in rotoli e successivamente convertito in prodotti finiti. Banalizzando per fissare le idee, il processo assomiglia alla produzione dello zucchero filato.

Le fibre così prodotte sono estremamente fini e, come dicevo, tipicamente di polipropilene. Il Meltblown differisce dalle altre tecnologie di estrusione, in particolare dalla Spunbond, in quanto il TNT risultante è poco resistente, con dimensioni delle microfibre molto più piccole, tali da costituire il fattore fondante di questa tecnologia di produzione. Spesso la fusione soffiata Meltblown (M) viene accoppiata già in produzione (o successivamente) a filato generato con tecnologia Spunbond (S). Si ottengono così nastri cosiddetti “SM” o “SMS” (spun-melt-spun). Questi TNT “compositi” uniscono le proprietà delle due tecnologie di filatura. Sono infatti nel contempo adeguatamente robusti (S) e possiedono i vantaggi microfiltranti delle fibre finissime (M).

Ciò consente di conseguire eccellenti fattori di filtrazione, con bassa caduta di pressione e adeguata robustezza. Questi sono materiali particolarmente idonei per realizzare mascherine chirurgiche, filtri speciali, isolamenti acustici e altre applicazioni particolari. I tessuti SMS realizzati completamente in PP sono idrorepellenti e in grado di catturare particelle molto, molto fini.

Il filmato mostra un piccolo impianto di filatura Meltblown che ben si presta per comprendere come si produce questo particolare tipo di TNT. La testa che soffia il PP sembra non emettere nulla, ma verso metà filmato si vede molto bene come il cilindro cromato (che ruota lentamente) si ricopre gradualmente di filamenti bianchi ad ogni passaggio della testa soffiante.

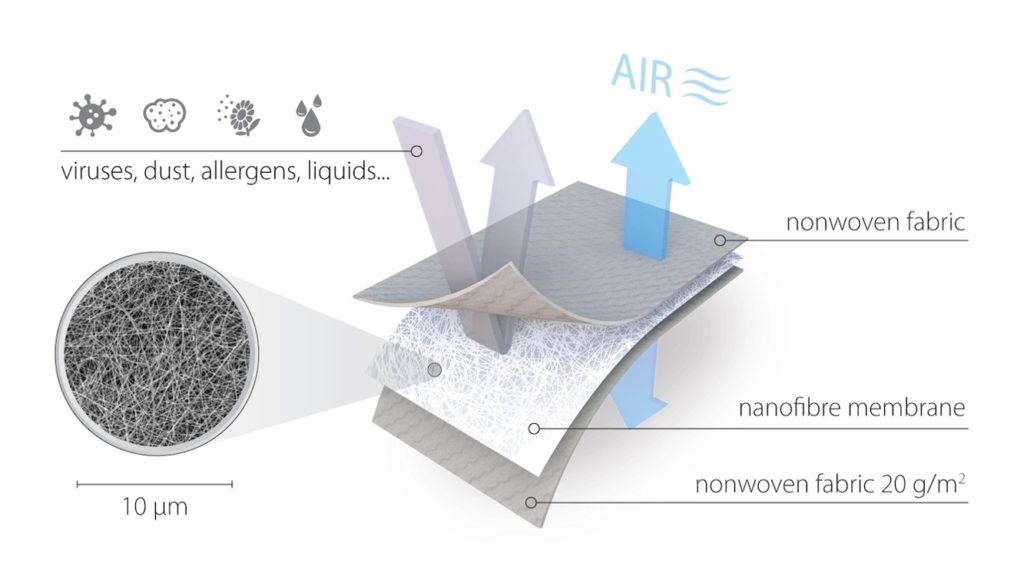

Gli strati di TNT nelle mascherine chirurgiche

Le mascherine chirurgiche sono usualmente realizzate da almeno tre strati di TNT scelti non a caso.

Le mascherine chirurgiche sono usualmente realizzate da almeno tre strati di TNT scelti non a caso.

Il Politecnico di Milano, nella Nota tecnica v 4.4 del 20/04/2020 (ti consiglio vivamente di scaricarla dal sito di Regione Lombardia cliccando qui), fornisce indicazioni molto precise ed interessanti fra le quali le seguenti.

“Le mascherine di tipo CHIRURGICO sono tipicamente costituite dalla sovrapposizione di 3 strati di tessuto-non-tessuto (TNT) con diverse funzionalità:

- Strato esterno (lato “mondo”):

Tessuto-non-tessuto (TNT) prodotto con tecnologia Spunbond con trattamento idrofobo (opzionale); questo strato ha la funzione di conferire resistenza meccanica alla mascherina e proprietà idrofoba (opzionale). (Idrorepellenza è richiesta solo per le chirurgiche del tipo IIR: non per quelle del tipo I e II, NdA) - Strato intermedio (strato filtrante): (tessuto barriera, NdA)

Tessuto-non-tessuto (TNT) prodotto con tecnologia Meltblown e costituito da microfibre di diametro 1-3 micron; questo strato svolge la funzione filtrante. - Strato interno (lato “volto”):

Tessuto-non-tessuto (TNT) prodotto con tecnologia Spunbond ; questo strato ha funzione protettiva per il volto evitando il contatto diretto della cute con lo strato filtrante intermedio.

È possibile realizzare mascherine con stratificazioni differenti ma contenenti almeno tre strati con le caratteristiche suindicate a condizione che vengano soddisfatti i requisiti di funzionalità”.

Inoltre, riporta sempre la Nota del Politecnico:

“Le prove effettuate sui materiali pervenuti presso i nostri laboratori (del Politecnico, NdA) hanno confermato che il materiale più adatto per la realizzazione dei 3 strati della mascherina è il tessuto non tessuto in polipropilene o (come seconda opzione) in poliestere”.

“Dalle prove effettuate presso i nostri laboratori (del Politecnico, NdA) combinando opportunamente i materiali di cui sopra si è ottenuto che possibili configurazioni, suggerite ai confezionatori, sono le seguenti:

Esempi di stratificazioni di TNT e filtrazioni

(Rev. 2 del 26/04/2020)

| ID | Stratificazioni TNT e pesi/mq | Classificazione del campione |

PFE [ % ] (±5%) | Classe | ΔP [Pa/cm²] (±5%) | Classe |

| 2 | SMS 35 g/mq + Meltblown 25 g/mq + SMS 35 g/mq | B | 66 | A | 46 | B |

| 3 | SMS 35 g/mq + SMS 35 g/mq + SMS 35 g/mq | A | 58 | B | 37 | A |

| 4 | SMS 40 g/mq + Meltblown 25 g/mq + SMS 40 g/mq | B | 57 | B | 41 | B |

| 5 | SMS 40 g/mq + SMS 40 g/mq + SMS 40 g/mq | B | 52 | B | 44 | B |

| 6 | SMS 35 g/mq + SMS 35 g/mq | A | 52 | B | 30 | A |

| 7 | SMSSMSSMS 90 g/mq + SMSSMSSMS 90 g/mq + SMSSMSSMS 90 g/mq | Insuff. | 49 | Insuff. | 33 | A |

| 8 | SMS 70 g/mq | A | 59 | B | 29 | A |

| 9 | SMS 70 g/mq + SMS 70 g/mq | B | 82 | A | 50 | B |

| 10 | SMS 40 g/mq + SMS 40 g/mq + SMS 40 g/mq+ SMS 40 g/mq | B | 62 | B | 59 | B |

Efficacia di Filtrazione di Particolato (PFE)¹

Il materiale è tanto migliore quanto più grande è il PFE.

– Sono materiali in classe A quelli con PFE ≥ 65%.

– Sono materiali in classe B quelli con PFE ≥ 50%

– Sono materiali scartati quelli con PFE < 50%

La prova si esegue valutando la capacità del filtro di arrestare un aerosol di glicerina.

Caduta di Pressione o traspirabilità (ΔP)²

Il materiale è tanto migliore quanto più piccolo è il ΔP.

– Sono materiali in classe A quelli con ΔP ≤ 40 Pa/cmq

– Sono materiali in classe B quelli con ΔP ≤ 60 Pa/cmq

– Sono materiali scartati quelli con ΔP > 60 Pa/cmq

La prova si esegue misurando la “resistenza” che il filtro oppone al passaggio di aria.

Come si vede dalla tabella qui sopra, le prove del Politecnico (prima tornata, 4 aprile) hanno riguardato stratificazioni molto variegate per alternanza di TNT e masse areiche (pesi/mq).

Un materiale risulta insufficiente per filtrazione di particolato, alcuni sono in classe A, altri in classe B, in modo molto eterogeneo.

Ora, volendo sostituire il TNT con tessuto, è molto importante capire le correlazioni esistenti fra i parametri, e precisamente fra:

- Pesi/metro quadrato dei campioni (g/mq) – Non richiesto dalla norma EN14683, ma misurato dal Politecnico

- Differenziali di Pressione (ΔP) – Richiesto basso dalla norma EN14683

- Efficacia di Filtrazione Batterica (BFE) – Richiesto alto dalla norma EN14683

- Efficacia di Filtrazione del Particolato (PFE) – Non richiesto dalla norma EN14683, ma misurato dal Politecnico

Emerge che è molto importante, al di là del peso/mq e del numero di strati, trovare un tessuto che coniughi alta traspirabilità (cioè basso differenziale di pressione) con alta efficacia di filtrazione. In altre parole, come sostenevo in precedenza, devono sussistere due esigenze in apparenza contradditorie: il tessuto barriera deve essere molto fitto per fermare il particolato (o i batteri), ma deve nel contempo essere molto rado per essere molto permeabile all’aria.

Esempi di Filtrazioni e Pressioni

(Rev. 2 del 26/04/2020)

Recentemente, il Politecnico di Milano ha avviato anche misure di Efficacia di Filtrazione Batterica (BFE), in realtà previste dalla norma EN14683 (che non prevede invece la misura della filtrazione di particolato, più agevole e fatta inizialmente).

Efficacia di Filtrazione Batterica (BFE)³

Il materiale è tanto migliore quanto più grande è il BFE.

– Sono materiali in classe A quelli con BFE ≥ 90%.

– Sono materiali in classe B quelli con BFE ≥ 70%

– Sono materiali scartati quelli con BFE < 70%

La prova si esegue valutando la capacità del filtro di arrestare un aerosol di stafilococchi.

L’aggiunta di questa misurazione consente di completare lo scenario fra parametri che, prima, non erano noti nel loro insieme e che ora possiamo correlare grazie agli esempi riportati nella seguente tabella (rileaborazione dell’Autore su dati del Politecnico Milano, Nota 4.4 del 20/04).

| ID | Stratificazioni dei campioni | Classificazione del campione | PFE [ % ] (±5%) | Classe | ΔP [Pa/cm²] (±5%) | Classe | PFE [ % ] (±1%) | Classe |

| 7 | PLA-3SMS90 + PLA-3SMS90 + PLA-3SMS90 | 49 | Insuff. | 33 | A | 100 | A | |

| 8 | AHL-SMS70 | 59 | B | 29 | A | In corso | ? | |

| 9 | AHL-SMS70+AHL-SMS70 | 82 | A | 50 | B | In verif | ? | |

| 10 | FIT-SMS40(1) + FIT-SMS40(1) + FIT-SMS40(1) + FIT-SMS40(1) | 62 | B | 59 | B | 100 | A | |

| 15 | UNI-SMS40 + UNI-SMS40 + UNI-SMS40 | 61 | B | 53 | B | 99 | A | |

| 16 | UFI-SMS120 | 75 | A | 34 | A | In corso | ? | |

| 17 | UNI-SMS40 + FAR-M25 + UNI-SMS40 | 70 | A | 55 | B | 99 | A | |

| 19 | UNI-SMS40 + UFI-M50 + TNT30 | 78 | A | 52 | B | 99 | A | |

| 21 | FIT-SMS40(2) + FAR-M25 + FIT-SMS40(2) | 68 | A | 58 | B | 98 | A | |

| 22 | FIT-SMS40(2) + UFI-M50 + TNT30 | 76 | A | 54 | B | 99 | A | |

| 24 | TNT30 + FAR-M25 + FAR-M25 + TNT30 | 58 | B | 38 | A | 99 | A | |

| 25 | TNT30 + FAR-M40 + TNT30 | 55 | B | 30 | A | 100 | A | |

| 26 | FIT-SMS40(3) + FIT-SMS40(3) + FIT-SMS40(3) | 56 | B | 52 | B | 98 | A | |

| 27 | ATE-SMS35(2) + ATE-SMS35(2) + ATE-SMS35(2) | 56 | B | 48 | B | 99 | A | |

| 28 | ATE-SMS35(2) + ATE-SMS35(2) | 49 | Insuff. | 34 | A | 99 | A |

Una considerazione riguarda, da un lato, le criticità esistenti per ottenere stratificazioni aventi bassi differenziali di pressione e alti valori di filtrazione; dall’altro, i valori richiesti, per i quali mail e telefonate evidenziano l’esistenza di una certa confusione che ora cercheremo di chiarire.

Conclusioni

Come si è visto, con il TNT, anche per la fragilità del meltblown, non bastano uno o due strati. All’aumentare degli strati aumenta anche la filtrazione, me nel caso dei tessuti occorre fare attenzione ai pesi/mq: più filtrazione, ma spesso – nei campioni che ricevo – noto traspirabilità insufficiente.

Nel caso dei tessuti a maglia l’elasticità gioca a sfavore. Se la mascherina si tende per gli elastici e per la sporgenza nasale, il tessuto a maglia tende ad aprirsi, facendo crollare l’efficienza di filtrazione. Questo fatto rende anche difficilmente misurabile e certificabile il valore di BFE o PFE, perché i valori cambiano a seconda dello stato di tensione.

Ovviamente, tutto peggiora in presenza di elastomero.

Meglio quindi un tessuto fermo, con caratteristiche di composizione, titolo, costruzione, grammatura e finissaggio tutte da studiare!

Se hai avuto la pazienza di leggere fin qui e sei un tecnico de tessuto, hai certamente compreso le ragioni per le quali un certo TNT va bene, mentre un tessuto tradizionale può non andare bene (e in effetti, di solito, non va bene…).

Il Politecnico ha testato oltre 700 tessuti e solo 10 di TNT (nemmeno tutti) sono andati bene.

Ti porto in conclusione l’esempio di un tessuto a maglia in poliestere-lycra, tipo costume da bagno, su alta finezza e di alta qualità, leggero ed estremamente battuto: un titolo finissimo multibava, assolutamente non trasparente. Se osserviamo questo tessuto, potremmo a prima vista considerarlo un ottimo elemento filtrante.

Sfortunatamente, lo stesso tessuto rilassato, nella fotografia al microscopio, mostra evidenti i propri limiti di filtrazione (particolato o batteri).

I punti neri nella fotografia sono traforature. I batteri hanno dimensioni estremamente ridotte (e i virus sono dieci volte più piccoli): i piccoli fori sono “squarci” enormi, attraverso i quali passano non in fila indiana, ma in plotoni larghi centinaia, se non migliaia, di particelle…

Come dicevo all’inizio, è ragionevole pensare che il meltblown e gli strati di TNT non siano la sola soluzione possibile in grado di soddisfare i requisiti della EN 14683.

Sono in molti, soprattutto imprenditori e tecnici tessili, che stanno cimentandosi su come costruire un tessuto che per sostenibilità, riutilizzo, durata – oltre che per caratteristiche tecniche – costituisca una valida alternativa al TNT.

Bisogna insistere! Non possiamo accettare che gli sforzi per la sostenibilità fatti sino ad oggi siano vanificati da decine di milioni di mascherine al giorno di microplastica potenzialmente infetta.

Se hai idee o vuoi contribuire con il tuo apporto, o semplicemente hai piacere di confrontarti con chi scrive, potrai contattarmi liberamente all’indirizzo mail seguente: piero.sandroni@gmail.com

Datemi tempo perchè le richieste sono tantissime, ma nel limite del possibile risponderò a tutti. Se richiesto, assicuro sin d’ora il massimo livello di riservatezza (o, se preferite, di diffusione!).

Laboratori per la prova di mascherine chirurgiche

Il Politecnico di Milano fornisce indicazioni ed esegue test di ΔP, PFE, BFE, ma non rilascia certificazioni in quanto non accreditato a tale fine.

Le prove hanno valore per la predisposizione della documentazione dei soggetti proponenti ai fini dell’autodichirazione da presentare all’Istituto Superiore di Sanità.

Questa procedura vale nel periodo di emergenza sanitaria Covid-19. Poi si ritornerà all’obbligo consueto di certificazione e marcatura CE.

Unico Laboratorio ufficiale in grado di effettuare verifiche in base alla Norma UNI EN 14683:2019 è in Belgio:

CENTEXBEL – Technologiepark-Zwijnaarde 70 – 9052 Gent – Belgio – Tel. +32 9 220 41 51 – info@centexbel.be – http://www.centexbel.be/

Per le prove di Bioburden sui prodotti da sottoporre all’ISS trovate l’elenco dei Laboratori italiani accreditati nell’Appendice A della Nota 4.4 del Politecnico di Milano, scaricabile qui.

Lo scopo di una mascherina è di filtrare e fermare polveri sottili e agenti patogeni come batteri e virus.

Nell’articolo ho parlato di Efficienza di Filtrazione Batterica (test eseguito con batterio gram positivo Stafilococco) e di Efficienza di Filtrazione di Particolato (test eseguito con polveri fini).

Nel caso del Coronavirus Covid-19 l’obiettivo più ambizioso di una mascherina dovrebbe essere la disattivazione istantanea del virus intercettato rendendolo innocuo, non solo intercettare e trattenere il virus nel filtro.

Per misurare questa capacità serve un trattamento antivirale e un metodo per provare questo requisito.

Le norme ISO propongono la ISO 18184:2019 “Determination of antiviral activity of textile products”.

Questo metodo di prova prevede che i virus vengono inoculati in un campione. Dopo un tempo di contatto opportuno (usualmente 2 ore, ma il tempo può essere variato fino a 24 ore), si esegue la conta del virus attivo rimanente. Il tasso di riduzione viene calcolato confrontando il campione di tessuto sotto test (avente presunta capacità antivirale) con il campione di riferimento senza alcuna capacità antivirale. La quantificazione del livello di infezione virale viene eseguita mediante il metodo TCID50.

Per questo test si impiega il virus dell’influenza A (H3N2 e H1N1) e/o il calicivirus felino, oltre ad altre specie di virus eventualmente richiesti.

Mi risulta che questo test venga eseguito in Irlanda da:

– Airmid Healthgroup, Trinity Enterprise Campus – Macken Street – Dublin 2, Ireland – Tel. +353-1-633-6820

Nel momento in cui scrivo (16/04/2020) non sono in grado di fornire ulteriori informazioni. Prima di procedere al test, occorre escogitare un principio attivo antivirale che, applicato al filtro della mascherina, sia in grado di disattivare velocemente (leggi: istantaneamente) il virus. Infatti, la partita sulle mascherine si gioca sulla velocità di disattivazione virale. Se il virus si disattiva in ore, il trattamento della mascherina è opinabile, perchè noi sappiamo che il virus si disattiva facilmente a seconda della superficie su cui è collocato e delle condizioni ambientali (temperatura, raggi solari diretti, ozono, agenti ossidanti disattivano il virus in tempi relativamente brevi).

Chi avesse notizie di dettaglio in merito a questo test è cortesemente pregato di contattarmi all’indirizzo mail piero.sandroni@gmail.com

Grazie!

[Source: Ing. Piero Sandroni]

Comments (0)